来源: 点击数:7897次 更新时间:2021-08-12

1.2 机械结构精密,机床下游应用领域广泛

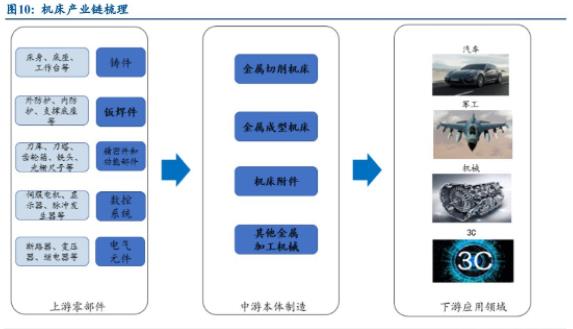

专用加工数控机床作为装备制造业的工作母机,为装备制造业提供生产设备,其行业上游是相关零部件和基础原材料,如钢铁、铸件、数控系统等,下游则涵盖传统机械、汽车、电力 设备、铁路机车、船舶、国防、航空航天、工程机械、电子信息技术工业等。

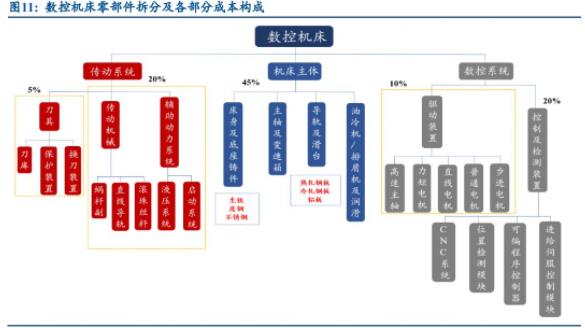

从结构上看,数控机床主要由传动系统、机床主体、数控系统三大部分构成。

机床主体是机床的硬件,包括机床的重要机械附件部分,主要为铸件(床身、底座等)、主轴及变速箱、导轨及滑台、油冷机、排屑机及润滑系统等部分;

数控系统分为驱动系统和控制及检测系统两部分,驱动系统包括高速主轴和各类型电机,控制及检测装置则包括CNC系统及一系列控制和检测模块;传动系统方面,包括刀具、传统机械(蜗杆副、直线导轨、滚珠丝杆等)以及辅助动力系统。

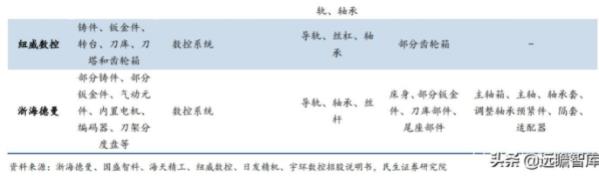

从各部分成本看,参考国盛智科、海天精工、浙海德曼等多家上市公司成本构成,其中包括铸件、钣金件在内的机床主体成本约占总成本 45%,数控系统中驱动装置和控制检测装置分别占比 10%、20%,传动系统成本占比约20%,刀具成本约为5%。

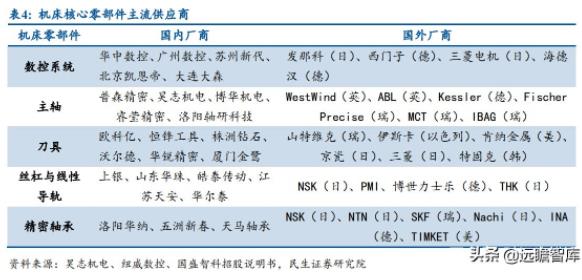

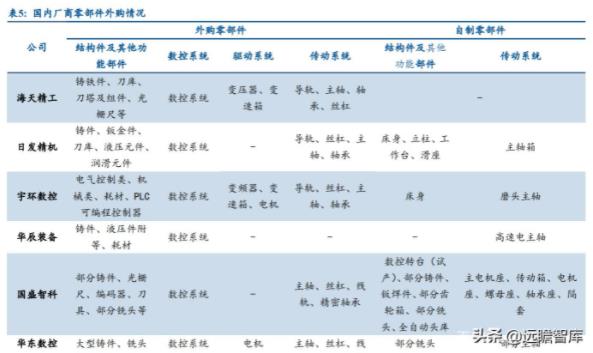

主要机床厂商的关键零部件较大程度上仍然依赖进口。

外购零部件包括数控系统,传动系统中的丝杠、线轨、刀具等,机床的主轴、光栅尺、解码器等,根据国盛智科招股说明书披露的相关信息显示,公司主要外购的零件品类,如数控系统、传动系统中的部分零件,占该品类总量比例的80%-90%,且购买方均来自于日本、德国和中国台湾。

全球数控机床行业中,德国、日本、美国等先进国家企业在技术水平、品牌价值等方面占据明显优势地位,而我国台湾和大陆地区近数十年来亦产生了一批发展迅速的优秀企业,虽然国内厂商正加快追赶进度并不断提升自身部分机床零部件生产自制率,但在技术上,尤其是就高端数控机床而言,国内先进企业与国际先进企业相比与国外主要厂商存在较大差距。

机床是工业制造的基础设备,拥有极为广泛的下游应用领域。

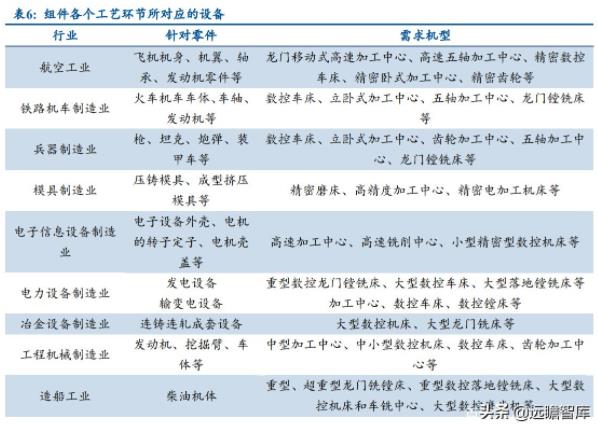

机床下游应用领域包括航空、铁路机车制造、模具制造、电子信息设备制造、汽车制造、工程机械设备制造等领域,其中,汽车制造业、电子信息设备制造业以及通用设备制造业的机床消费额占比最高。

根据 MIR 睿工业发布的《2020年中国数控金属切削机床市场年度报告》中的统计数据,2019年仅汽车行业对数控机床需求占比就超30%,此外通用机械、3C电子、模具、航空航天分别占据27%、17%、7%、5%。

更进一步,对不同应用领域的机床需求进行拆分,专用加工数控机床由于不同领域中所需加工零件差异巨大,且同一领域中不同种类零件需要不同类型机床进行生产加工,例如,在汽车制造业中,汽车发动机就需要专用高效数控机床进行生产加工,而汽车零配件则需要数控车床、数控高效磨床、立卧式加工中心等进行加工;

在航空工业中,飞机机身、机翼由于材料90%以上为铝合金,故主要依靠龙门移动式高速加工中心、高速五轴加工中心加工,飞机发动机零件则需要精密数控车床等进行加工。

因此,不同应用领域所需的机型类别也存在较大差异,具体而言,不同应用领域的所需加工的核心零部件及对应的需求机型,如下表所示。

1.3 加工中心占比提升显著,进出口结构反映国内机床发展状况

1.3.1 全球机床行业波动运行,中国是最大生产和消费国

根据 Gardner Intelligence 的数据,2009-2019年全球金属加工机床消费总额由663亿美元增长为821亿美元,十年复合增速2.6%。

2009年全球机床消费额在受到金融危机影响后大幅下降,之后逐步走出低谷并迅速回升,2011年消费额达到历史峰值,为1054亿美元。

2011年后,受中国机床消费市场逐渐萎缩以及全球贸易关系复杂化等因素影响,全球机床市场处于震荡下降过程。

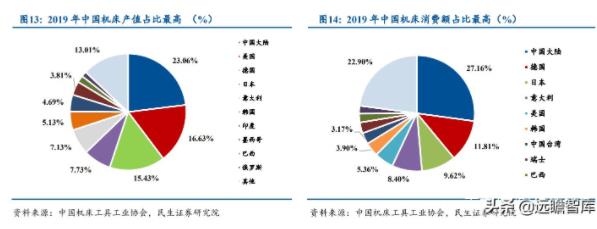

从机床产值看,2019年中国、美国、德国、日本、意大利位列前五,分别占比23.06%、16.63%、15.43%、7.73%、1.13%,中、美、德三国产值占比超过全球产值的一半;

从机床消费额看,2019年中国机床消费额达223亿美元,占全球总消费额比例27.19%,位列全球第一,此外德国、日本、意大利、美国机床消费额紧随其后,分别占比11.81%、 9.62%、8.40%、5.36%。

整体上看,中国机床生产和消费额均位居世界第一。

根据国家统计局数据,2007-2011年中国金属切削机床消费额从113亿美元增长至290亿美元,5年复合增速19.5%,2012-2019年金属切削机床消费额回落,7年复合增长率-7.5%,2020年中国金属切削机床消费额为138.7亿美元,同比下降2.05%,降幅较上一年度明显收窄。

长期来看,受益于新能源汽车销量提高,5G手机渗透加速以及国防军工、航天航空、工程机械等行业的快速发展,中国机床行业将迎来新发展契机,前瞻研究院等主流咨询机构认为中国数控机床产业规模2021年有望超过3700亿元,三年复合增速超过 4%。

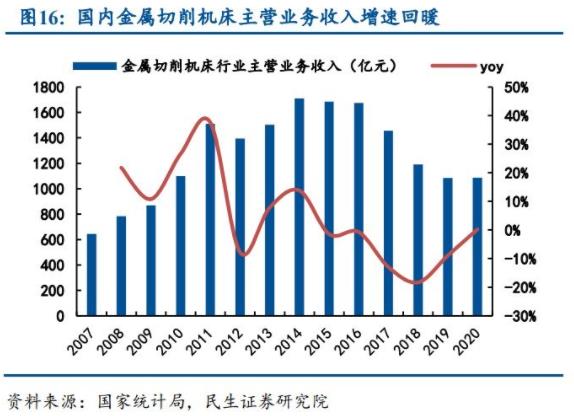

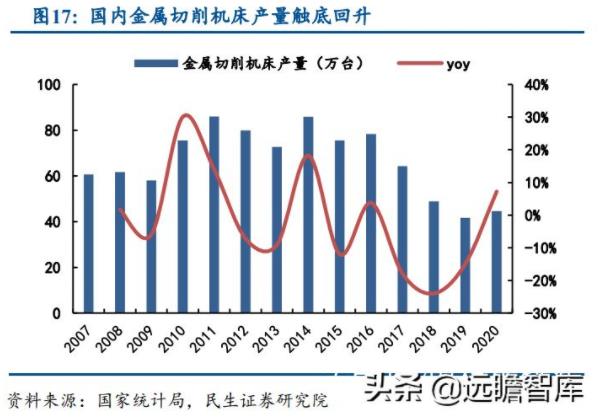

主营业务收入增速回暖,金属切削机床产量触底回升。

根据机床工具工业协会的数据,从营收上看,2007-2011年国内金属切削机床主营收入以两位数的增速保持快速增长,4年复合增速23.8%,2011年后,国内金属切削机床行业主营业务收入震荡回落,2019年金属切削机床行业主营收入降至1084亿元;

从产量上看,2009年国内金属切削机床产量出现负增长,专用加工数控机床之后迅速反弹,2011年达到86万台的高点,2011年后机床产量呈现逐步下降的趋势,2011-2019金属切削机床产量复合增速为7.88%。

从原因上看变化趋势,2011年以前,主营收入和产量整体保持较快增长主要是21世纪后,中国开始承接全球制造业转移,导致中国机床产量迎来爆发式增长,2011年后,国内经济转型加速推进,同时中美贸易摩擦等一系列宏观环境发生变化,全球制造业布局发生重大调整,导致中国金属切削机床主营收入及产量均出现下降趋势。

2020年,国内金属切削机床行业主营收入为1086.66亿元,同比增长0.25%,金属切削机床产量也触底回升,同比增长5.94%,营业收入与产量增速均由负转正,主要原因系疫情结束后,制造业持续复苏,下游行业保持较高需求推动机床行业持续向上。

文章来自网络,由普拉迪数控机床型材加工中心网站编辑,如若有问题请联系管理员,转载请注明出处:http://www.pratic-cnc.com/xingyedongtai/387.html

五轴加工(5 Axis Machining),顾名思义,数控机床加工的一种模式。采用X、Y、Z、A、B、C中任意5个坐标的线性插补运动,五轴加工所采用的机床通常...

现代机械制造中加工机械零件的方法很多:除切削加工外,还有铸造、锻造、焊接、冲压、挤压等,但凡属精度要求较高和表面粗糙度要求较细的零件,一般都需在机床上用切削的方...

4月8日,备受瞩目的CCMT中国机床展在上海新国际博览中心盛大开幕。时隔六年,这场行业盛事汇聚了全球机床领域的目光,成为了业界交流、创新展示的重要平台。作为CN...

普拉迪一直以来都致力于机床的研发与创新,作为CNC方案解决商的他们坚信,只有不断挑战与突破,才能创造出更多令人惊叹的制造可能。在2024CCMT展会上,普拉迪将...

近日,中国机床工具工业协会(以下简称 “协会”)对行业发展数据和趋势进行了分析和解读,认为尽管2024年存在诸多困难,但机床工具行业将迎来更多发展机遇。相关业内...

中国稳坐世界制造国龙头地位,制造业增加值占比全球比重不断提升。我国制造业增加值从2004年的6252亿美元增加到2022年的49756亿美元,这期间我国制造业增...