来源:原创 点击数:5842次 更新时间:2024-11-09

在现代制造业中,型材加工中心被广泛应用于铝合金、钢材等型材的加工,刀具磨损问题则是生产过程中不可忽视的因素。刀具的磨损直接影响着加工精度、产品质量和生产效率,因此,分析型材加工中心刀具的磨损原因,并采取有效的解决方案,成为提升生产效益的关键。

型材加工中心刀具磨损主要表现为切削性能的下降、加工质量的恶化以及加工效率的降低。常见的磨损形式包括:

磨损区域: 刀具的切削刃、端面或侧面发生不同程度的磨损,最为显著的表现是切削刃的钝化或崩刃。

磨损类型: 常见的磨损类型有摩擦磨损、粘附磨损、氧化磨损和腐蚀磨损等。

表面质量的变化: 随着刀具磨损的加剧,加工出来的型材表面粗糙度增加,甚至出现划痕或毛刺,严重时导致工件报废。

刀具磨损的原因多种多样,通常与切削参数、材料特性、冷却液使用等因素密切相关。下面是常见的几种原因:

切削速度过高: 在高速度切削下,刀具与工件之间的摩擦加剧,导致刀具表面温度过高,从而加速磨损。

切削力不均: 当型材的硬度分布不均匀,或刀具的切削角度不合适时,容易导致切削力的波动,进而引起刀具磨损的加速。

材料硬度与刀具不匹配: 对于硬度较高的型材,如硬铝合金或耐磨钢,若刀具材料选择不当,容易导致磨损速度加快,尤其在切削硬质合金或高强度钢材时,刀具容易发生崩刃或裂纹。

冷却不足: 切削过程中,冷却液起到重要作用,能够有效降低刀具温度和减少摩擦。若冷却液供应不足或冷却液的质量不好,刀具的磨损就会加剧。

操作不当: 不合理的刀具选择、切削参数设置不当(如切削深度过大、进给量过高)以及刀具的使用频率过高,都会导致刀具磨损问题。

针对刀具磨损的不同原因,采取相应的措施进行优化,可以有效延长刀具的使用寿命,提高加工质量。

1. 合理选择刀具材料与涂层

刀具材料的选择对于提高耐磨性至关重要。例如,采用具有较高硬度和耐高温性能的材料,如高速钢(HSS)、硬质合金(WC-Co)、陶瓷刀具或涂层刀具,可以显著提升刀具的耐磨性。特别是涂层刀具(如TiAlN、TiC等),能够减少摩擦、提高刀具表面硬度,从而减缓刀具磨损。

2. 优化切削参数

在型材加工过程中,合理的切削参数设置能够有效降低刀具磨损。具体优化措施包括:

切削速度: 控制切削速度,避免过高的速度引发刀具表面温度过高。

进给量: 合理选择进给量,过大的进给量会加大切削力,导致刀具磨损加剧。

切削深度: 适当减少切削深度,可以降低每次切削对刀具的冲击力,延长刀具寿命。

3. 提高冷却系统的效率

在刀具加工过程中,冷却液的作用不容忽视。要确保冷却液量充足且质量良好,冷却液的温度、浓度以及流速应根据工件材料和切削条件适当调整。采用高效的喷雾冷却或最低量润滑(MQL)技术,可以更精确地将冷却液送到刀具接触区域,降低刀具温度,减少磨损。

4. 采用先进的刀具管理与监测技术

现代型材加工中心逐渐引入刀具管理与监测系统,通过刀具磨损监测、在线检测和智能诊断等手段,实时监控刀具的使用情况,并根据磨损情况调整加工参数或及时更换刀具。通过数据分析,能够进一步优化刀具的使用周期,减少不必要的停机时间,提高生产效率。

5. 定期进行刀具保养与维护

定期对刀具进行维护和修磨是延长刀具使用寿命的有效手段。使用刀具修磨机进行精准的修磨,不仅能恢复刀具的切削性能,还可以避免因刀具磨损不均匀而导致的加工质量问题。要定期检查刀具的几何形状,确保其处于最佳工作状态。

型材加工中心刀具的磨损问题是影响生产效率与产品质量的关键因素之一。通过合理选择刀具材料、优化切削参数、提高冷却效果、采用刀具监测技术和定期维护等手段,可以有效减缓刀具磨损,提升加工精度和生产效率。因此,针对刀具磨损的分析与解决方案,不仅有助于降低生产成本,还能提高企业的竞争力。

在新能源行业追求更高能量密度与极致安全的征程中,固态电池被誉为下一代动力电池的“圣杯”。然而,从实验室的突破到规模化量产,横亘在面前的是一系列艰巨的工程技术挑战...

铝型材本身巨大的市场需求,是催生专用加工中心的根本原因。型材加工中心就是铝型材中最具代表性的加工中心。

尊敬的客户:您好!在国庆中秋节放假期间,普拉迪的各项工作并未停止,有任何设备相关问题与咨询问题都可拨打400-888-1136进行咨询。

假期期间,为保证能迅速响应客户需求,普拉迪售服热线仍有专人值守。若有紧急情况需要协助处理,欢迎及时拨打普拉迪售服热线:400-888-1136

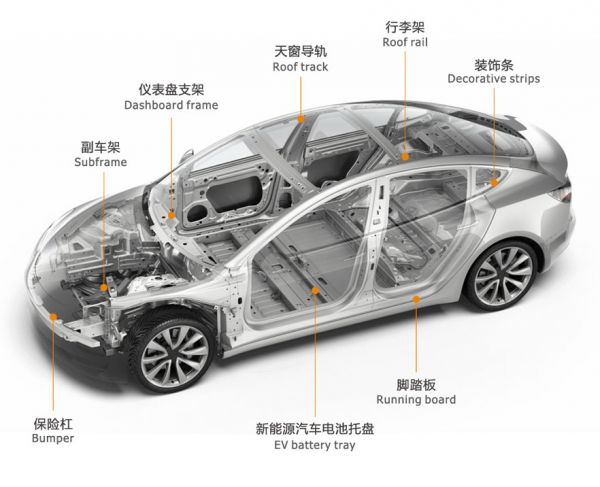

普拉迪型材加工中心作为高端数控装备的代表,正以其卓越的精度、极高的效率和出色的灵活性,深度融入汽车研发与生产的各个环节,成为推动行业进步的关键力量。

2025年9月3日上午,普拉迪全体员工齐聚一堂,共同观看纪念中国人民抗日战争暨世界反法西斯战争胜利80周年阅兵活动直播。这一刻,我们不分职位、不论部门,都是心怀...