来源: 点击数:26807次 更新时间:2024-02-12

第四章 加工中心的检查与保养......................................................................................................................... 37

4.1 本章内容......................................................................................................................................................... 37

§.排屑机的日常检查保养................................................................................................................................... 37

§.机床的点检与保养............................................................................................................................................ 37

4.2 排屑机的日常检查保养............................................................................................................................... 37

总长超过5米的排屑机应定期每个月打开尾部后盖,清理碎屑。在进行排屑机的检查、保养、调整、部件交换、故障处理等工作前需停机切断电源,在外盖未关合的情况下禁止开机。.................................................................................... 37

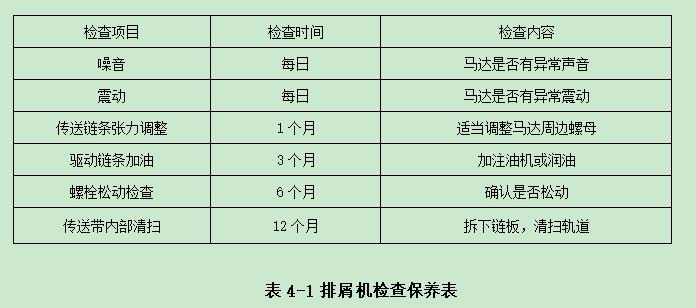

表4-1 排屑机检查保养表.................................................................................................................................. 37

4.3 机床的日常点检............................................................................................................................................ 37

为了确保维护工作的安全,各电器门及护盖除了维修工作的需要,其余时间不可开启。清理机器或其他组件时不可使用压缩空气,以防止工作环境不够干净时灰尘及金属屑可能会被吹入轴承或滑道内。................................................. 37

4.3.1 机床起动前的日常点检.......................................................................................................................... 37

(1) 机床操作人须整束操作服并穿戴好防护装置。............................................................................... 37

(2) 清理机床四周的障碍物。...................................................................................................................... 37

(3) 检查油冷却机、切削液箱、空气压缩机、中心润滑油箱和主轴润滑油箱等的油位油表高度,需按规定使其时长保持在建议的油面高度上。............................................................................................................................................................. 37

(4) 确认空气过滤器内的水分是否完全排出。........................................................................................ 38

(5) 检查气压、润滑系统管路是否接合紧牢,压力是否在规定区间。其中润滑系统压力规定区间为3-5kgf/cm²,气压单元压力规定值为6kgf/cm²。.............................................................................................................................................. 38

(6) 检查各螺丝是否锁紧,包括夹紧冶具上的螺丝和端子台螺丝等。............................................. 38

(7) 检查机床各防护罩、门、保护盖是否关紧或闭锁。....................................................................... 38

(8) 确认机床电源接合是否正常,连接是否牢固。............................................................................... 38

(9) 检查主轴刀具是否有松脱或其他不正常现象,检查主轴内孔锥度是否正常,精度是否满足作业要求。 38

(10) 检查所有安全装置是否在定位位置,且能够正常工作。............................................................ 38

4.3.2 机床启动后的日常点检.......................................................................................................................... 38

(1)检查电源供应是否正常。........................................................................................................................ 38

(2)检查工作灯、警示灯等照明设备是否正常运行。............................................................................. 38

(3)确认机床工作中运行各处是否无异响异状。...................................................................................... 38

(4)检视各轴是否有异常振动或抖动。....................................................................................................... 38

(5)检视机台钣金间及油压单元是否存在漏油漏水的情况,若有须作适当处理。......................... 38

(6)检查各管路是否存在破损。.................................................................................................................... 38

(7)确认润滑系统供给到各导轨面的润滑油是否充足............................................................................. 38

(8)检视油冷却器、切削液水泵、空气过滤器、自动润滑装置等指示仪表的数值是否在正常工作范围内。 38

(9)检查工件的实际加工精度是否在公差允许的范围内。.................................................................... 38

4.3.3 机床作业结束后的日常点检................................................................................................................. 38

(1) 作业结束后务必关闭机床主电源开关。切断电源的顺序为首先按下红色紧急停止按钮“Emergency stop”,紧急停止指示灯亮,再关闭操作面板电源“Power off”开关,荧幕平面熄灭,最后关闭电箱的“Main-Switch breaker”。 38

(2) 清洁所有暴露在外的电器零件和极限开关。电磁阀或电气类零件,机床工作后尚有残留温度,即使电源切断后也不能马上触碰。定期检查继电器积碳情况和电箱排风扇及过滤网的清洁情况。.............................................................. 38

(3) 作业停止后须对机床进行彻底扫除,清洁工作台、底座、各轴、滑道(无风琴罩部分)、风琴罩及对刀仪上的切屑、灰尘等杂物,并检查机床是否有异常情况发生。机床内部的切屑集中扫进铁屑桶。........................................ 38

(4) 各部位给油不足时应依规定予以补充,发生变质时立即更换。................................................. 39

(5) 作业完成后须针对机床做作业检讨,以维护机床的最佳工作性能。........................................ 39

4.4 机床的周常点检............................................................................................................................................ 39

(1) 清洗切削液水槽滤网。........................................................................................................................... 39

(2) 去除空气过滤器中的累积水分。......................................................................................................... 39

(3) 检查排屑机功能及马达润滑油是否正常,清除切屑桶粘黏的铁屑。........................................ 39

(4) 保持机床操作面板及三轴极限开关的干燥与清洁。....................................................................... 39

(5) 检查油压单元的油表指示高度是否超过下限刻度,若油位不足时应予以添加适量规定型号的油品。 39

(6) 检查各轴原点位置是否偏移。.............................................................................................................. 39

(7) 检查主轴顶端、刀具座及其余附件是否有异响或破损,并清洁主轴四周。........................... 39

4.5 机床的月常点检............................................................................................................................................ 39

(1) 清洁油压单元及主轴冷却机过滤网,检查打刀缸油位是否高于最低限位,确认各气压、液压、电压的供给是否稳定。 39

(2) 将切削液抽干,冲洗水箱水管,再更换切削液。........................................................................... 39

(3) 清洗空气过滤器,若有需要可以进行更换。.................................................................................... 39

(4) 检查机床互锁装置及计时器是否能正常运行。检查继电器是否有适当的接触压力,并清洁继电器接触面,确认NC控制器操作正常。...................................................................................................................................................................... 39

(5) 检查电线接头是否松脱或接触不良,电磁阀、极限开关及极限开关功能是否正常。.......... 39

(6) 检查滑道斜楔是否需要调整,清洁滑道面刮刷片。....................................................................... 39

(7) 检查工作台及底座的水平,并确认地基螺栓已经锁紧。检查配重缸的连接是否正常。...... 39

4.6 机床的半年点检............................................................................................................................................ 39

(1) 检查螺丝、螺帽、接头等连接件是否有松脱,各油路是否有锈蚀或油路润滑不良。.......... 39

(2) 清洁机床马达。........................................................................................................................................ 39

(3) 清洁NC单元与控制单元,检查所有电器零件及继电器盘。....................................................... 39

(4) 更换润滑系统中主轴头、工作台及刀库齿轮箱中的润滑油,并清洁油箱内部。................... 39

(5) 检查测试程式能否执行,并利用测试程式来检验机器的动作与功能。.................................... 39

(6) 测量NC伺服轴的背隙,如有需要应调整辅正值。......................................................................... 39

4.7 废油水及材料处理方法............................................................................................................................... 40

第四章 加工中心的检查与保养

4.1 本章内容

§.排屑机的日常检查保养

§.机床的点检与保养

4.2 排屑机的日常检查保养

总长超过5米的排屑机应定期每个月打开尾部后盖,清理碎屑。在进行排屑机的检查、保养、调整、部件交换、故障处理等工作前需停机切断电源,在外盖未关合的情况下禁止开机。

检查项目检查时间检查内容

噪音每日马达是否有异常声音

震动每日马达是否有异常震动

传送链条张力调整1个月适当调整马达周边螺母

驱动链条加油3个月加注油机或润油

螺栓松动检查6个月确认是否松动

传送带内部清扫12个月拆下链板,清扫轨道

表4-1 排屑机检查保养表

4.3 机床的日常点检

为了确保维护工作的安全,各电器门及护盖除了维修工作的需要,其余时间不可开启。清理机器或其他组件时不可使用压缩空气,以防止工作环境不够干净时灰尘及金属屑可能会被吹入轴承或滑道内。

4.3.1 机床起动前的日常点检

(1)机床操作人须整束操作服并穿戴好防护装置。

(2)清理机床四周的障碍物。

(3)检查油冷却机、切削液箱、空气压缩机、中心润滑油箱和主轴润滑油箱等的油位油表高度,需按规定使其时长保持在建议的油面高度上。

(4)确认空气过滤器内的水分是否完全排出。

(5)检查气压、润滑系统管路是否接合紧牢,压力是否在规定区间。其中润滑系统压力规定区间为3-5kgf/cm²,气压单元压力规定值为6kgf/cm²。

(6)检查各螺丝是否锁紧,包括夹紧冶具上的螺丝和端子台螺丝等。

(7)检查机床各防护罩、门、保护盖是否关紧或闭锁。

(8)确认机床电源接合是否正常,连接是否牢固。

(9)检查主轴刀具是否有松脱或其他不正常现象,检查主轴内孔锥度是否正常,精度是否满足作业要求。

(10)检查所有安全装置是否在定位位置,且能够正常工作。

4.3.2 机床启动后的日常点检

(1)检查电源供应是否正常。

(2)检查工作灯、警示灯等照明设备是否正常运行。

(3)确认机床工作中运行各处是否无异响异状。

(4)检视各轴是否有异常振动或抖动。

(5)检视机台钣金间及油压单元是否存在漏油漏水的情况,若有须作适当处理。

(6)检查各管路是否存在破损。

(7)确认润滑系统供给到各导轨面的润滑油是否充足

(8)检视油冷却器、切削液水泵、空气过滤器、自动润滑装置等指示仪表的数值是否在正常工作范围内。

(9)检查工件的实际加工精度是否在公差允许的范围内。

4.3.3 机床作业结束后的日常点检

(1)作业结束后务必关闭机床主电源开关。切断电源的顺序为首先按下红色紧急停止按钮“Emergency stop”,紧急停止指示灯亮,再关闭操作面板电源“Power off”开关,荧幕平面熄灭,最后关闭电箱的“Main-Switch breaker”。

(2)清洁所有暴露在外的电器零件和极限开关。电磁阀或电气类零件,机床工作后尚有残留温度,即使电源切断后也不能马上触碰。定期检查继电器积碳情况和电箱排风扇及过滤网的清洁情况。

(3)作业停止后须对机床进行彻底扫除,清洁工作台、底座、各轴、滑道(无风琴罩部分)、风琴罩及对刀仪上的切屑、灰尘等杂物,并检查机床是否有异常情况发生。机床内部的切屑集中扫进铁屑桶。

(4)各部位给油不足时应依规定予以补充,发生变质时立即更换。

(5)作业完成后须针对机床做作业检讨,以维护机床的最佳工作性能。

4.4 机床的周常点检

(1)清洗切削液水槽滤网。

(2)去除空气过滤器中的累积水分。

(3)检查排屑机功能及马达润滑油是否正常,清除切屑桶粘黏的铁屑。

(4)保持机床操作面板及三轴极限开关的干燥与清洁。

(5)检查油压单元的油表指示高度是否超过下限刻度,若油位不足时应予以添加适量规定型号的油品。

(6)检查各轴原点位置是否偏移。

(7)检查主轴顶端、刀具座及其余附件是否有异响或破损,并清洁主轴四周。

4.5 机床的月常点检

(1)清洁油压单元及主轴冷却机过滤网,检查打刀缸油位是否高于最低限位,确认各气压、液压、电压的供给是否稳定。

(2)将切削液抽干,冲洗水箱水管,再更换切削液。

(3)清洗空气过滤器,若有需要可以进行更换。

(4)检查机床互锁装置及计时器是否能正常运行。检查继电器是否有适当的接触压力,并清洁继电器接触面,确认NC控制器操作正常。

(5)检查电线接头是否松脱或接触不良,电磁阀、极限开关及极限开关功能是否正常。

(6)检查滑道斜楔是否需要调整,清洁滑道面刮刷片。

(7)检查工作台及底座的水平,并确认地基螺栓已经锁紧。检查配重缸的连接是否正常。

4.6 机床的半年点检

(1)检查螺丝、螺帽、接头等连接件是否有松脱,各油路是否有锈蚀或油路润滑不良。

(2)清洁机床马达。

(3)清洁NC单元与控制单元,检查所有电器零件及继电器盘。

(4)更换润滑系统中主轴头、工作台及刀库齿轮箱中的润滑油,并清洁油箱内部。

(5)检查测试程式能否执行,并利用测试程式来检验机器的动作与功能。

(6)测量NC伺服轴的背隙,如有需要应调整辅正值。

4.7 废油水及材料处理方法

工业废弃物未经许可禁止任意投弃。废油水处理可用的方法是将其用汽油桶承装起来,再请由废油处理业者处理。废油水可能含毒性物质,对机械原件有害,绝对不可重复使用。废材料也可以用桶储装起来,再依据废金属再处理办法解决,可请托废金属收购商收集处理。

文章来自普拉迪技术支持部,由普拉迪数控机床型材加工中心网站编辑,如若有问题请联系管理员,转载请注明出处:http://www.pratic-cnc.com/jishuzhichi/409.html

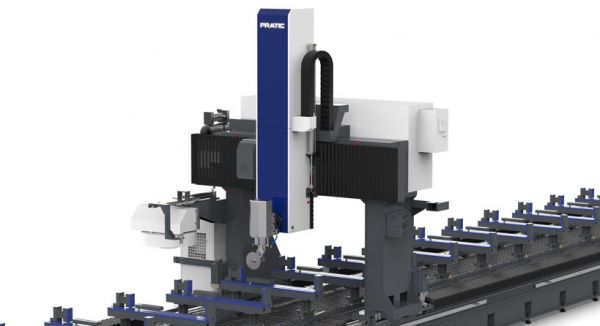

长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更...

在新能源行业追求更高能量密度与极致安全的征程中,固态电池被誉为下一代动力电池的“圣杯”。然而,从实验室的突破到规模化量产,横亘在面前的是一系列艰巨的工程技术挑战...

铝型材本身巨大的市场需求,是催生专用加工中心的根本原因。型材加工中心就是铝型材中最具代表性的加工中心。

尊敬的客户:您好!在国庆中秋节放假期间,普拉迪的各项工作并未停止,有任何设备相关问题与咨询问题都可拨打400-888-1136进行咨询。

假期期间,为保证能迅速响应客户需求,普拉迪售服热线仍有专人值守。若有紧急情况需要协助处理,欢迎及时拨打普拉迪售服热线:400-888-1136

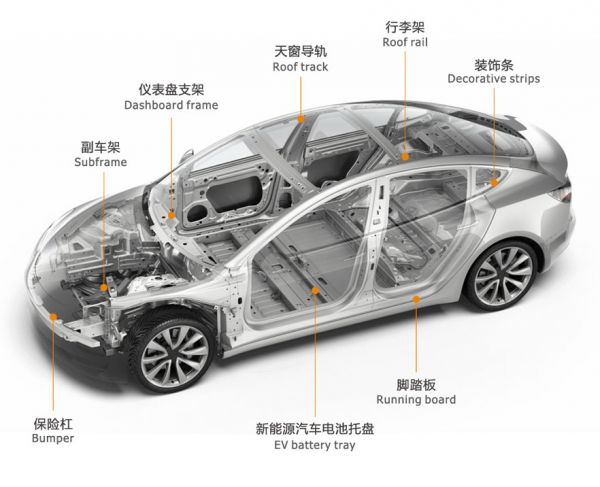

普拉迪型材加工中心作为高端数控装备的代表,正以其卓越的精度、极高的效率和出色的灵活性,深度融入汽车研发与生产的各个环节,成为推动行业进步的关键力量。