来源:PRATIC 普拉迪 点击数:38204次 更新时间:2021-01-06

加工中心操作复杂,接下来普拉迪将以普拉迪加工中心为例给大家带来加工中心操作指南,包含加工中心的认识、安装调试、水平调试、检查与保养、操作面板解读、系统通讯几大部分。这一次,我们首先来了解加工中心,熟悉它的结构、重要零部件、各轴实际运动方向、不同机型部分机械规格参数。

1.1 认识加工中心

加工中心是从数控铣床发展而来,由机械设备与数控系统组成的用于加工复杂零件的高效率、高精度的自动化机床。它与数控铣床的最大区别在于加工中心配有刀库,具有自动交换加工刀具的功能。通过在刀库上安装不同用途的刀具,可在单次装夹中自动换刀对工件进行多道工序的加工。

1.1 加工中心的认识

加工中心是一种装有数字控制系统的自动化机床。数字控制系统能够逻辑地处理控制编码或其他符合指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。数控装置经运算处理发出各种控制信号控制机床的运行,从而能够按照图纸要求的形状尺寸,通过铣、镗削、钻削、攻螺纹等工序,自动的将零件加工出来。加工中心较好的解决了形状较为复杂,精度要求高的单件或中小批量多品种的工件生产问题,是一种高综合性的、高效能的自动化机床。加工中心是目前世界上产量最高、应用最广泛的数控机床之一,是一种典型的机电一体化产品。

标准的数控加工中心由机床本体、数控系统、电气控制装置、辅助装置组成。其余可供选择的特殊配置有特殊测量装置、排屑机、刀具等。

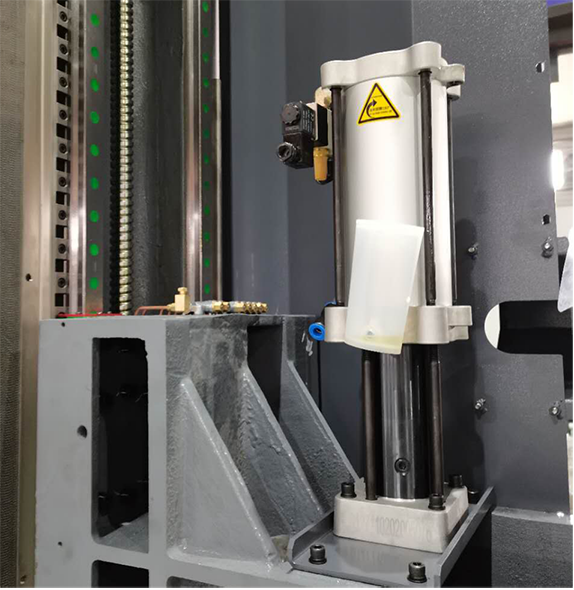

图1-1 加工中心

1.2加工中心的结构

1.2.1机械架构部分

机械部分是加工中心的骨骼,主要起到支撑、连接其他构件的作用。机械部分床身可分为铸件和焊接件两种,铸件稳定性较好且易于加工,在大批量生产中可节省开模成本,目前在加工中心得到广泛应用。

图1-2 加工中心机械部分

①立柱 ②机头 ③主轴 ④y轴进给方向 ⑤z轴进给方向

⑥工作台 ⑦x轴进给方向 ⑧床鞍 ⑨床身 ⑩减速机

1.2.2 配电部分

配电部分是加工中心的脉络。配电部分的设立,使得机床可以实现规定的轴向进给,刀库换刀及正转反转,加工吹屑排屑等一系列自动化操作。它的运行体现了加工中心的功能延伸性。

机床动力线、反馈线、水管、油管、气管被包裹在拖链中,起到保护线路和美观的作用。风琴罩紧密覆盖在三轴位置,可防止滑屑掉进落入,保证精度。打刀缸是一种增力气液转换装置,上部是气缸,下部分是液压缸,并与油杯相通,底部为压杆回程气缸,气缸上腔进气,推动活塞及活塞杆向下运动,压缩密封在油腔内的液压油,产生推力,推动压杆运动,实现执行装置的动作。

图1-3 加工中心配电部分

①减速电机 ②刀库电机 ③拖链 ④风琴罩 ⑤刀库

图1-4 打刀缸

1.2.3 电柜部分

电柜是加工中心的控制中枢。电柜的作用是对加工中心的各个用电设备进行电能分配和控制,在电路出现过载、短路和漏电现象时,电柜还可以提供断电保护。

伺服放大器可以将伺服马达编码的脉冲信号放大转变为数值信号,经由NC控制器处理,再由伺服放大器转为脉冲信号,以达到控制伺服轴运动的目的。I/0模块用来控制信号的输入与输出。

图1-5 电柜

①电抗 ②伺服放大器 ③电动机断路器 ④交流接触器 ⑤继电器模块

⑥接线端子 ⑦24v电源 ⑧小型断路器 ⑨I/0模块

1.2.4 钣金部分

钣金部分是加工中心的保护层。钣金件覆盖在机床的设备上,可以保护设备不被意外损坏,保持设备的理论使用寿命。经过无外露孔设计和防水设计的钣金件能够保持机床整洁美观。

1.3 加工中心重要零部件

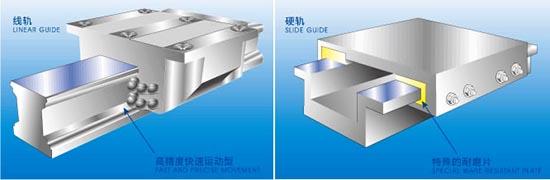

1.3.1 硬轨与线轨

硬轨与线轨都是机床上轴向运动的结构方式。硬轨的导轨和床身是一体的铸造件,在铸件的基础上加工出导轨面,最后通过淬火热处理和磨削工艺加工完成。硬轨刚性好,强度高,但是惯性也很大,较难进行加工、装配及维修。同时由于导轨接触面大,使得摩擦阻力也较大,导轨较易磨损,进给速度受限,易产生爬行现象。硬轨常用于经济型机床或加工速度精度要求不高的重型切削上,如切削铸铁、大型模具等。

线轨全称为线性导轨,一般指的是滚动导轨。线轨本身分为滑轨和滑块两部分,滑块内设有可以进行内循环的滚珠或滚珠,滑轨的长度可以定制。它是一种模块化的元件,选择余地大,通过压板安装在床身上,磨损后可以拆下来更换,安装维修方便。线轨是滚动摩擦,通过滚珠或滚珠在导轨上滚动来带动导轨滑动,承受切削力和摩擦阻力相对较小,无爬行现象,运动速度快,精度高。线轨的承载能力和平稳性相比于硬轨而言相对较低,但是随着机械工艺的发展已经得到极大的提升,除了特殊构件,一般能够满足设备加工的需求。线轨因其高精度,需要按规范对它进行润滑等检修防护。线轨多用于高速度加工、高精度要求和快速走刀的工件加工上。

线轨按结构可分为滚珠型导轨和滚柱型导轨。滚珠型导轨与接触面属于点接触,成本低,速度快,但是由于接触面小,刚性相对较低,适合高速轻切削。滚柱与接触面属于线接触,接触面较大,因此刚性相对高,承载能力大,相应的,速度相比于滚珠型导轨较低,适合低速重切削。

图1-6 线轨、硬轨

1.3.2 丝杆和齿轮齿条装置

丝杆主要功能是将回转运动转换成线性运动,或将扭矩转换成轴向反复作用力。由于滚珠丝杆副是利用丝杆轴与丝杆螺母之间的滚珠做滚动运动的,所以丝杆传动摩擦力小,传动效率高,精度高,噪音低,能够实现精确的微进给,丝杆不能自锁,所以丝杆的传动具有可逆性。但是在长距离直线传动时,丝杆在重力作用下有可能因为强度不够而产生自垂,导致丝杆弯曲、变形,影响精度,所以丝杆一般适用于短距离高速往返传动。

齿条可以分为直尺和斜齿。齿条的选型是根据客户对负载、运行速度和精度的需要进行设计制造的。齿条的优点是可以无限延长,便于拼接,运行速度快,寿命长,高刚性。缺点是相对于丝杆来说精度低,安装测试复杂。齿条需要进行定期的打油,检查铁屑是否在齿面是残留。

图1-7 丝杆传动和齿轮齿条传动

1.4 加工中心各轴实际运动方向

人面对机床站立,上下为z轴,左右为x轴,前后为y轴,“+”号方向为各轴正方向。

图1-8 各轴运动方向

1.5 加工中心不同机型部分机械规格参数示例

机型 项目

| 主轴 NO. | 主轴转速 rpm | 行程 mm | 进给 m/min | 定位精度 mm |

PYC | BT40 | 10000(20000电主轴) | 2500~8500,580,450 | 60,28,28 | 0.05,0.02,0.01 |

PIC | BT30 | 12000(24000电主轴) | 2500~6500,450,450 | 60,28/40,28/40 | 0.05,0.02,0.01 |

PHA | BT40 | 10000(20000电主轴) | 3000`6000,2000,800 | 40,50,20 | 0.05,0.03,0.02 |

PHB | HSK | 16000(20000电主轴) | 4000~30000,2000~2500,800~1250 | 30,30,30 | 0.02,0.015, 0.01 |

PW 8050 | BT30 | 24000 | 800,800,500 | 48,48,48 | 0.02,0.02, 0.015 |

表1-1 机型部分技术参数

敬请期待下期,普拉迪将为大家讲解加工中心的安装调试!

蓄势聚能 共启新程年会现场2026 年 2 月 1 日,普拉迪 “蓄势聚能,共启新程” 年度大会盛大举行,全体普拉迪人齐聚一堂,在回首过往中汲取力量,在奔赴新程...

致我们尊敬的客户: 新年的钟声即将敲响,2026年的晨曦已在眼前。在这辞旧迎新的美好时刻,小编谨向您及您的团队致以最诚挚的感谢与最美好的祝福。回首20...

型材加工中心作为现代高端数控机床的重要分支,正以其高精度、高自动化、高柔性的特点,在先进制造领域扮演着不可或缺的角色。它通过对金属或复合材料型材进行铣削、钻孔、...

很多客户问,我要加工钢材,选择你们型材机能行吗?你们型材机不是加工铝材的吗?其实型材机加工铝材或钢材,从铣销的本质上来说,没有什么差别性。影响加工的更多的是加工...

在中国制造业转型升级的浪潮中,有一家企业始终专注于型材加工领域的技术突破与创新应用——普拉迪。从工业铝材到特种材料,从民用领域到军事应用,普拉迪走出了一条独具特...

传统上,我们习惯按加工尺寸将机床划分为“立式加工中心”和“龙门加工中心”。然而,型材加工中心的出现与演进,恰恰打破了这一界限。要精准定义它,我们需要从一个更立体...