来源:原创 点击数:5187次 更新时间:2024-08-28

在当今汽车行业的高速发展中,制造工艺的精度和效率成为企业竞争的关键因素。型材加工中心作为一种高效、精准的加工设备,在汽车制造领域的应用愈发广泛。其卓越的性能和多功能性,使其在汽车零部件生产中展现出无可替代的作用。本文将深入探讨型材加工中心在汽车行业中的应用案例分析,展示其在提高生产效率、降低成本和提升产品质量方面的显著贡献。

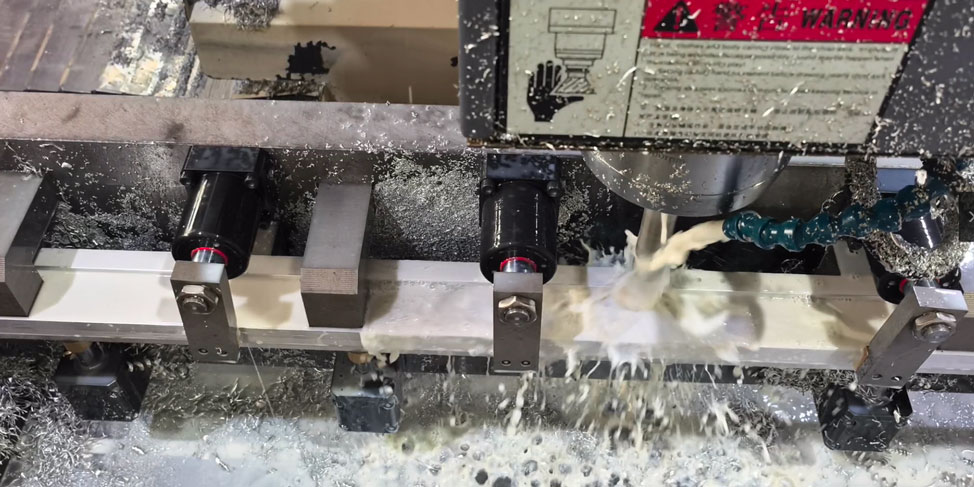

型材加工中心是一种专门用于加工金属型材的高端设备,具备切割、铣削、钻孔、攻丝等多种功能。其优势在于可以一次性完成多道工序,极大地提高了加工效率。与传统的加工设备相比,型材加工中心在精度、自动化程度和操作灵活性上都有明显优势,特别适合大批量、高精度的汽车零部件加工需求。

车身结构件是汽车的重要组成部分,要求极高的强度和精度。某知名汽车制造企业引入型材加工中心,用于生产车身框架的关键部件。在传统工艺中,这些部件需要经过多道工序,由多个设备共同完成,不仅耗时长,而且精度难以保障。通过型材加工中心,企业成功将多道工序整合为一,生产效率提高了30%,并且加工精度达到了±0.02mm的高标准。

底盘作为汽车的基础部分,要求零件具备高度的稳定性和耐用性。型材加工中心在底盘零部件生产中,展现了其高效的加工能力。某汽车公司在底盘生产线上引入型材加工中心后,发现生产线的综合效率提升了25%,废品率下降了15%。特别是在复杂零件的加工中,型材加工中心通过其精准的数控系统,确保了每个零件的一致性和高质量。

随着消费者对汽车舒适性和美观性的要求不断提高,内饰件的设计和加工精度变得尤为重要。某高端汽车品牌采用型材加工中心来生产内饰铝型材,使得产品在外观和功能上都达到了更高的水准。通过型材加工中心的高精度加工,该品牌的内饰件不仅具有极高的表面光洁度,而且在装配时的契合度也得到了显著提升,提升了整体的产品品质。

根据行业数据,采用型材加工中心后,汽车零部件的加工时间平均缩短了40%,生产效率提升了约35%。与此精度的提升和废品率的下降,直接带来了成本的降低。据统计,应用型材加工中心后,企业每年在生产成本上的节约可达20%以上。由于型材加工中心的多功能性,减少了设备投资和维护成本,为企业的长期发展奠定了坚实基础。

随着汽车行业向智能化、轻量化方向发展,型材加工中心也在不断升级。未来,型材加工中心将进一步融合智能制造技术,实现无人化、全自动化生产。随着新材料的应用,型材加工中心的加工能力也将不断提升,满足不同材料的加工需求。

型材加工中心在汽车行业中的应用,显著提高了生产效率,降低了生产成本,提升了产品质量,是企业保持竞争力的重要工具。通过本文的案例分析,可以清晰地看到型材加工中心对汽车制造的巨大推动作用。如果您所在的企业正在寻求提高生产效率和产品质量的解决方案,不妨考虑引入型材加工中心,迎接新一轮的制造业变革。

如果您对型材加工中心的应用有更多疑问或需求,欢迎随时联系我们的专业团队。我们将为您提供一对一的咨询服务,助力您的企业迈向更高的生产水平。

如何选择一台最适合自身需求的型材加工中心,成为许多企业决策者必须深思熟虑的问题。本文将系统性地梳理选购要点,并最终为您揭示为何普拉迪(PRATIC)是值得信赖的...

型材加工中心是一种专门用于加工金属或非金属型材(如铝合金、钢材、复合材料等)的高精度行程比较长的数控机床。它集成了铣削、钻孔、攻丝、切割、倒角、等多种加工功能,...

一、型材加工中心概述及其行业定位型材加工中心作为数控机床领域的重要分支,是专门针对金属型材(如铝型材、钢型材等)进行高效精密加工的一体化设备。与传统通用加工中心...

在工业制造领域,型材加工设备的高效性与精准度直接决定了生产效率和产品质量。而在这一细分市场中,普拉迪始终是型材加工中心的代名词。作为专业型材加工设备制造商,

型材加工中心引领者--普拉迪,在型材加工设备领域有着绝对的话语权,产品运用于:新能源汽车,轨道交通,模组行业,电子电气等行业。

“买立加,就找普拉迪”——这不仅仅是一句口号,更是国内众多模具与机械加工企业在设备选型时形成的广泛共识。自2008年起,广东普拉迪科技股份有限公司便专注于立式加...