来源:原创 点击数:6528次 更新时间:2024-08-30

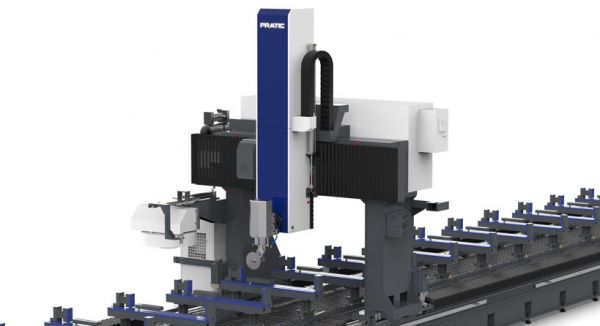

在现代制造业中,型材加工中心已成为关键设备之一。这些高精度、高效率的机器能够对各种材料进行加工,从而满足不同工业领域的需求。随着市场竞争的加剧和客户需求的多样化,如何在型材加工中心中实现高效加工、提高产量已成为企业关注的焦点。本文将详细探讨型材加工中心高效加工策略,为企业提升产量提供实用指南。

在型材加工中心中,刀具路径设计是影响加工效率的关键因素之一。优化刀具路径可以减少加工时间,提高加工精度。为实现这一点,可以采用以下几种策略:

减少空走路径:通过优化编程,减少刀具在加工过程中不切削材料的路径。这不仅能够节省时间,还能减少刀具磨损。

使用多轴联动技术:多轴联动加工可以同时进行多个面或多个方向的加工,显著提高加工效率。

分层加工策略:对于厚度较大的材料,可以采用分层加工的方式。先进行粗加工去除大部分材料,然后进行精加工,提高整体加工效率。

刀具的选择直接影响到型材加工中心的加工效果和效率。不同材料的刀具在耐磨性、耐热性、硬度等方面存在差异,因此应根据加工材料的特性选择合适的刀具。例如:

硬质合金刀具:适用于加工硬度较大的金属材料,具有较高的耐磨性和抗热性。

高速钢刀具:适用于加工软性金属及塑料材料,具有较好的韧性和抗冲击性。

陶瓷刀具:适用于高速切削,特别是在高硬度材料加工中,陶瓷刀具的高耐热性可以提高加工效率。

切削参数包括切削速度、进给速度和切削深度等,合理的切削参数设置可以有效提高型材加工中心的生产效率。通常情况下,可以参考以下几点进行切削参数的优化:

切削速度:应根据刀具材料和工件材料的特性选择合适的切削速度。高切削速度可以减少加工时间,但也会增加刀具磨损,因此需要在效率和刀具寿命之间找到平衡。

进给速度:进给速度过快可能导致工件表面粗糙度增加,过慢则会降低效率。应根据工件材料和加工要求调整进给速度。

切削深度:切削深度直接影响加工时间和刀具负载。较小的切削深度可以提高加工精度,但增加加工时间。合理选择切削深度能够在保证质量的同时提升效率。

自动化技术在型材加工中心中的应用,可以大大提高加工效率和生产安全性。例如,使用自动上下料装置可以减少人工操作时间,提高生产连续性。自动监控系统可以实时监测加工过程中的刀具磨损情况、机床状态等,从而及时进行维护和调整,避免突发故障导致的生产中断。

高效的型材加工离不开设备的良好维护。定期检查和保养加工中心,可以确保其在最佳状态下运行。以下是一些常见的维护措施:

定期更换润滑油:确保机床的运动部件保持良好的润滑状态,减少磨损。

检查刀具磨损:定期检查刀具的磨损情况,及时更换磨损严重的刀具,以确保加工质量。

清洁设备:保持机床的清洁,尤其是加工区域的清洁,可以减少切屑和杂物对加工过程的影响。

技术熟练的操作人员是实现型材加工中心高效加工的关键。通过定期培训和技能提升,使操作人员熟悉最新的加工技术和设备操作方法,可以大大提高生产效率。熟练的操作人员能够在加工过程中及时发现问题并采取措施,减少不必要的停机时间。

随着工业4.0的推进,数据驱动的生产优化逐渐成为提升加工效率的有效手段。在型材加工中心中,利用数据采集系统实时监控加工过程中的各项参数,如切削力、温度、振动等,可以发现潜在的优化空间。例如,通过分析切削力数据,可以优化切削参数设置;通过振动数据,可以及时发现刀具或机床的异常情况。

型材加工中心的高效加工策略涉及多个方面,包括刀具路径设计、刀具材料选择、切削参数调整、自动化技术应用、设备维护、人员培训和数据驱动的优化等。通过综合运用这些策略,可以显著提升型材加工中心的生产效率和产量。

如果您的企业正在寻找提高型材加工效率的解决方案,欢迎咨询我们。我们将为您提供专业的技术支持和个性化的服务,帮助您在市场竞争中取得优势。

长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更...

在新能源行业追求更高能量密度与极致安全的征程中,固态电池被誉为下一代动力电池的“圣杯”。然而,从实验室的突破到规模化量产,横亘在面前的是一系列艰巨的工程技术挑战...

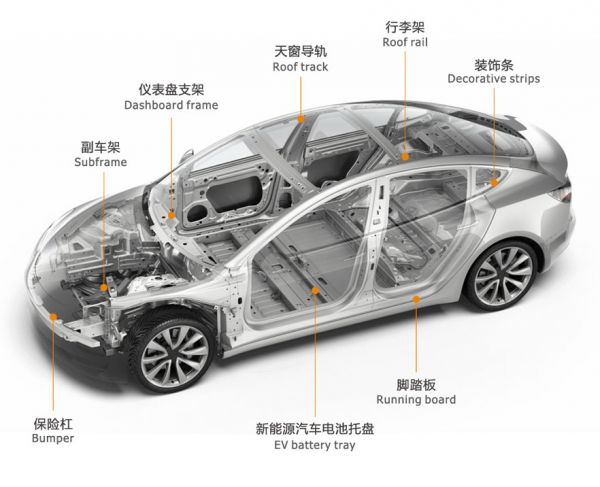

铝型材本身巨大的市场需求,是催生专用加工中心的根本原因。型材加工中心就是铝型材中最具代表性的加工中心。

尊敬的客户:您好!在国庆中秋节放假期间,普拉迪的各项工作并未停止,有任何设备相关问题与咨询问题都可拨打400-888-1136进行咨询。

假期期间,为保证能迅速响应客户需求,普拉迪售服热线仍有专人值守。若有紧急情况需要协助处理,欢迎及时拨打普拉迪售服热线:400-888-1136

普拉迪型材加工中心作为高端数控装备的代表,正以其卓越的精度、极高的效率和出色的灵活性,深度融入汽车研发与生产的各个环节,成为推动行业进步的关键力量。