来源:原创 点击数:7641次 更新时间:2024-09-04

在型材加工领域,工艺参数的合理调整和优化是提升加工质量的关键。为了获得最佳的加工效果,许多工厂和加工企业都在探索如何通过调整关键工艺参数来提高型材的质量。本文将详细介绍如何通过工艺参数的调整与优化,提高型材加工质量,帮助企业解决生产中常见的质量问题,实现更高效、更优质的加工效果。

型材加工质量受多种因素影响,其中最关键的就是工艺参数。常见的工艺参数包括切削速度、进给量、刀具选择、冷却润滑等。这些参数的合理设定不仅能显著提高加工效率,还能有效提升型材的表面光洁度、尺寸精度及机械性能。

1. 切削速度

切削速度是指刀具切削材料时的线速度。合理的切削速度可以有效减少刀具磨损,延长使用寿命,并提高加工质量。如果切削速度过高,刀具会因为温度过高而失效;如果速度过低,切削效率将大幅下降。因此,选择适当的切削速度是保证加工质量的关键。

数据支持:在铝型材加工中,通常建议切削速度为250-600 m/min,具体数值根据材料的硬度、刀具材质等因素进行调整。

2. 进给量

进给量是指刀具在每次切削时前进的距离。进给量的大小直接影响加工表面的粗糙度和加工效率。合理的进给量设定能保证型材表面的光洁度和尺寸精度。

数据支持:以铝型材为例,推荐的进给量在0.05-0.3 mm/齿之间,较小的进给量适用于精加工,而较大的进给量则适用于粗加工。

3. 刀具选择

不同材料的型材需要选择合适的刀具。刀具的材质、形状、刀片角度等都会对加工质量产生重要影响。例如,在加工铝合金型材时,建议使用硬质合金刀具,这种刀具具有较好的耐磨性和热稳定性,可以提高加工质量和效率。

4. 冷却润滑

冷却液和润滑剂在加工中发挥着降温、减少摩擦的作用。合理使用冷却润滑液不仅能延长刀具寿命,还能有效改善型材表面质量。特别是在高速切削时,冷却润滑液的使用尤为重要。

数据支持:在加工过程中,采用高效的冷却润滑方案,能够使刀具寿命延长50%以上,并减少型材表面缺陷。

为了提高型材加工质量,我们需要根据不同加工条件和要求,灵活调整工艺参数。以下是一些优化工艺参数的实用建议。

1. 通过实验数据进行调整

通过一系列实验,记录不同工艺参数对型材质量的影响,并利用这些数据进行工艺参数优化。例如,通过改变切削速度和进给量的组合,找到适合不同型材的最佳工艺参数。

实例分析:在实际生产中,某铝型材加工厂通过调整切削速度和冷却液流量,成功将产品表面粗糙度从Ra 1.6 μm降低至Ra 0.8 μm,质量提升显著。

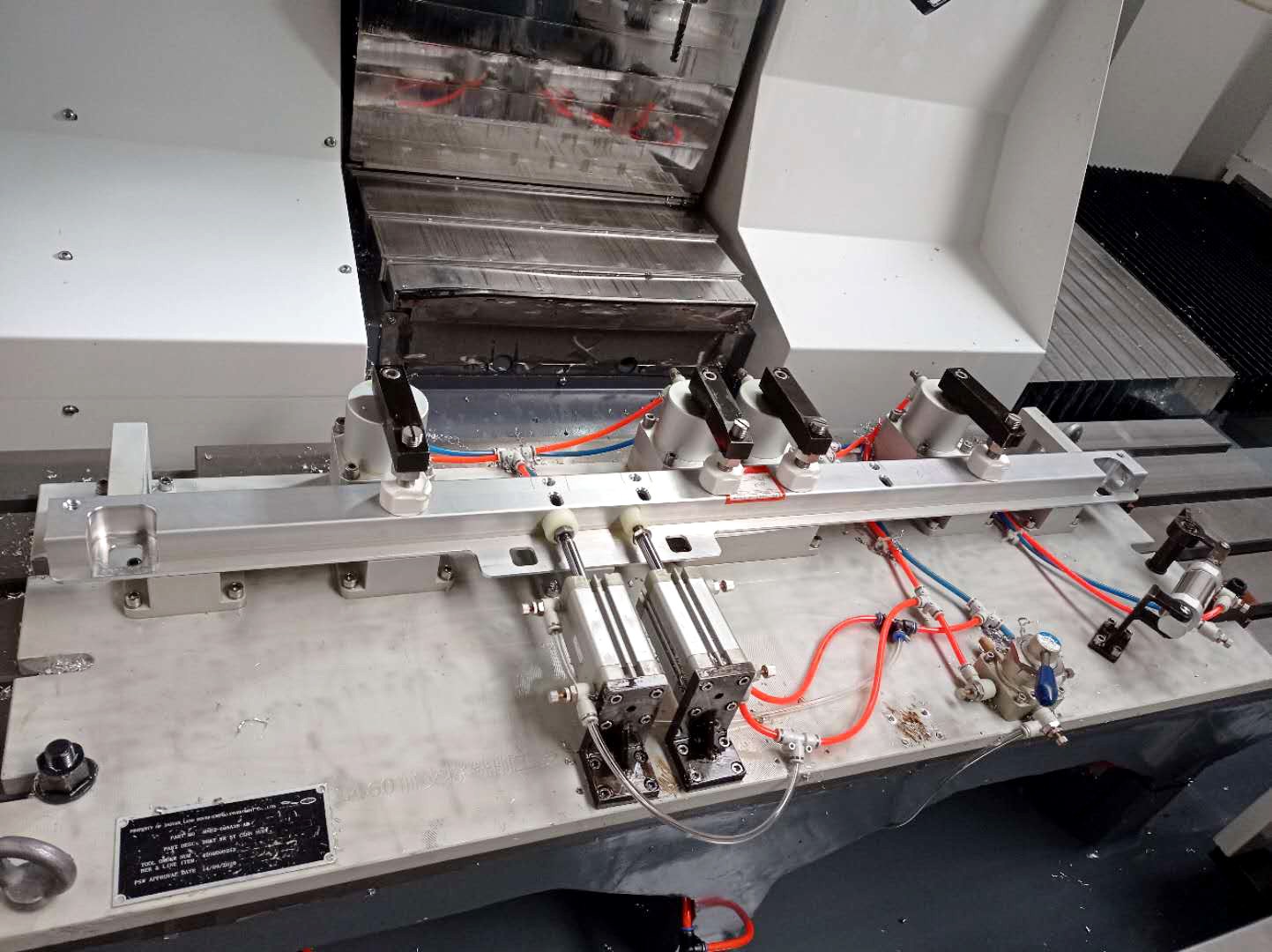

2. 使用先进的加工设备

先进的加工设备能够提供更加精确的参数控制,减少人为误差。数控加工中心通过程序化控制,可以自动调整切削速度、进给量等工艺参数,从而实现高效、高精度的型材加工。

数据支持:研究表明,使用数控设备进行型材加工,能够提高30%的生产效率,同时降低20%的次品率。

3. 优化刀具路径

在加工过程中,刀具路径的合理规划可以减少加工时间,并提升加工表面质量。通过优化刀具路径,可以避免重复加工或过度切削,从而提高型材的加工效率和质量。

4. 自动化检测与反馈控制

现代型材加工系统可以通过传感器实时监控加工状态,并自动调整工艺参数。例如,设备可以检测刀具的磨损程度并自动调整切削速度,从而延长刀具寿命并保持加工精度。

实例分析:某企业通过安装在线监测系统,实现了刀具磨损的实时监控,在刀具磨损到达临界点时自动停止加工并提醒更换,减少了因刀具磨损导致的加工缺陷。

在实际生产中,常见的型材加工问题包括表面粗糙、尺寸偏差、毛刺、裂纹等。以下是一些解决这些问题的常用方法:

1. 表面粗糙

原因:切削速度过低或刀具磨损。 解决方法:提高切削速度,或及时更换刀具。

2. 尺寸偏差

原因:进给量设定不合理。 解决方法:调整进给量,并进行设备校准。

3. 毛刺

原因:切削刀具不锋利。 解决方法:更换更锋利的刀具,并增加冷却润滑。

4. 裂纹

原因:切削力过大,或材料硬度过高。 解决方法:降低切削速度,或预先对材料进行热处理。

通过合理的工艺参数调整与优化,型材加工质量可以得到显著提升。无论是切削速度、进给量、刀具选择还是冷却润滑的使用,每一个参数都需要根据实际情况进行优化,从而实现更高效、更精确的加工效果。

想要在实际生产中进一步提高型材加工的质量,欢迎咨询我们的专家团队,我们将根据您的具体需求,提供最优的解决方案,帮助您提升加工效率与产品质量。

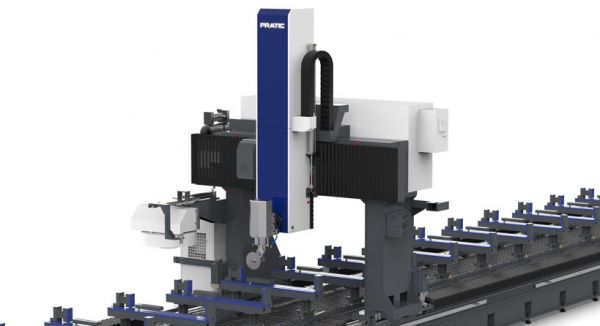

型材加工中心作为现代高端数控机床的重要分支,正以其高精度、高自动化、高柔性的特点,在先进制造领域扮演着不可或缺的角色。它通过对金属或复合材料型材进行铣削、钻孔、...

很多客户问,我要加工钢材,选择你们型材机能行吗?你们型材机不是加工铝材的吗?其实型材机加工铝材或钢材,从铣销的本质上来说,没有什么差别性。影响加工的更多的是加工...

在中国制造业转型升级的浪潮中,有一家企业始终专注于型材加工领域的技术突破与创新应用——普拉迪。从工业铝材到特种材料,从民用领域到军事应用,普拉迪走出了一条独具特...

传统上,我们习惯按加工尺寸将机床划分为“立式加工中心”和“龙门加工中心”。然而,型材加工中心的出现与演进,恰恰打破了这一界限。要精准定义它,我们需要从一个更立体...

普拉迪自成立以来,便聚焦于型材加工这一细分领域,并非泛泛地覆盖所有机床类型。这种专注,使其能够深入洞察铝型材、钢型材、复合材料等不同材料的加工特性,以及来自铝幕...

长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更...