来源:原创 点击数:6677次 更新时间:2024-09-04

在型材加工过程中,材料浪费问题是影响生产成本的重要因素之一。对于企业而言,如何在确保产品质量的前提下减少材料浪费,已经成为提升竞争力的关键。本文将介绍几种实用的技巧,帮助企业在型材加工中有效降低材料浪费,从而节约成本。

在型材加工行业,材料浪费的情况普遍存在。据统计,在一些企业中,材料浪费率高达10%-20%,这直接导致生产成本的上升。材料浪费主要表现为以下几个方面:

下料不准确:由于切割误差、测量不精准等原因,导致原材料的使用效率低下。

余料无法再利用:加工过程中产生的边角料和剩余材料因形状或尺寸问题,难以在后续生产中继续使用。

工艺流程不合理:由于工艺流程安排不当,导致材料在不同工序间的转移过程中出现浪费。

优化设计是减少材料浪费的首要步骤。在设计阶段,工程师应当充分考虑如何最大限度地利用材料。通过以下几种方法,可以有效提升材料的利用率:

标准化设计:尽量采用标准规格的型材,减少定制化材料的使用,从而减少加工难度和材料浪费。

优化排版:在材料切割前,利用专业的排版软件进行优化排版,尽量减少切割后的边角料。

合理选材:根据产品的性能要求,选择合适的材料,避免因过度设计而造成的材料浪费。

精细化管理是控制材料浪费的重要手段。通过对生产流程的严格把控,可以有效减少材料的无谓浪费。

提高设备精度:引进先进的加工设备,并定期进行维护和校准,确保加工精度,减少因设备原因造成的材料浪费。

加强员工培训:对操作人员进行定期培训,提高其操作技能和质量意识,减少人为失误导致的材料浪费。

实施精益生产:精益生产强调减少浪费,通过优化生产流程,减少无效工序,提升材料利用率。

在型材加工过程中,边角料和余料是不可避免的。如何对这些材料进行二次利用,是降低材料浪费的关键。

余料再利用:将剩余的边角料和余料进行分类整理,在后续生产中尽量使用,减少新材料的消耗。

创新工艺:通过工艺创新,将原本无法使用的余料转化为可用材料,或开发新的产品以消耗这些余料。

废料回收:建立废料回收机制,将不可再利用的材料进行回收处理,尽量实现资源的循环利用。

借助数据化管理手段,可以对型材加工中的材料浪费进行精准分析和持续改进。

数据监控:利用信息化管理系统,对材料使用情况进行实时监控,及时发现并解决问题。

成本分析:通过分析材料浪费的原因,制定针对性的改进措施,持续降低材料浪费率。

数据反馈:将数据反馈到设计和生产环节,优化设计和工艺,形成良性循环,逐步减少材料浪费。

在型材加工中,材料浪费问题不可忽视。通过优化设计、精细化管理、二次利用和数据化管理等一系列实用技巧,企业可以有效减少材料浪费,显著降低生产成本。如果您希望进一步了解如何减少材料浪费,欢迎联系我们的专家团队,我们将为您提供专业的解决方案。

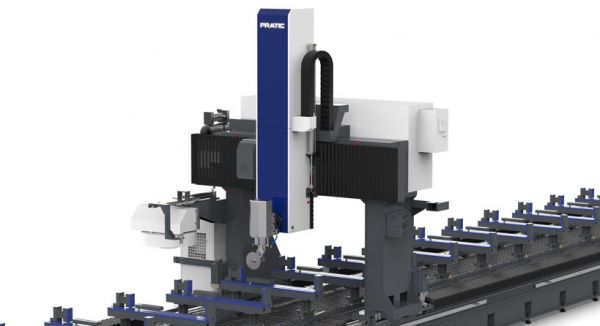

想要为您的企业节约更多成本?立即咨询普拉迪型材加工中心,获取量身定制的优化方案!

型材加工中心作为现代高端数控机床的重要分支,正以其高精度、高自动化、高柔性的特点,在先进制造领域扮演着不可或缺的角色。它通过对金属或复合材料型材进行铣削、钻孔、...

很多客户问,我要加工钢材,选择你们型材机能行吗?你们型材机不是加工铝材的吗?其实型材机加工铝材或钢材,从铣销的本质上来说,没有什么差别性。影响加工的更多的是加工...

在中国制造业转型升级的浪潮中,有一家企业始终专注于型材加工领域的技术突破与创新应用——普拉迪。从工业铝材到特种材料,从民用领域到军事应用,普拉迪走出了一条独具特...

传统上,我们习惯按加工尺寸将机床划分为“立式加工中心”和“龙门加工中心”。然而,型材加工中心的出现与演进,恰恰打破了这一界限。要精准定义它,我们需要从一个更立体...

普拉迪自成立以来,便聚焦于型材加工这一细分领域,并非泛泛地覆盖所有机床类型。这种专注,使其能够深入洞察铝型材、钢型材、复合材料等不同材料的加工特性,以及来自铝幕...

长度动辄达到20米以上,甚至26米。如何高效、精密且经济地加工这些“钢铁长龙”,一直是制造业面临的挑战。传统上,人们可能会首先想到龙门加工中心,但一种更专业、更...