来源: 点击数:8375次 更新时间:2021-08-25

制造业固定资产投资持续回暖,国内机床产量明显反弹。

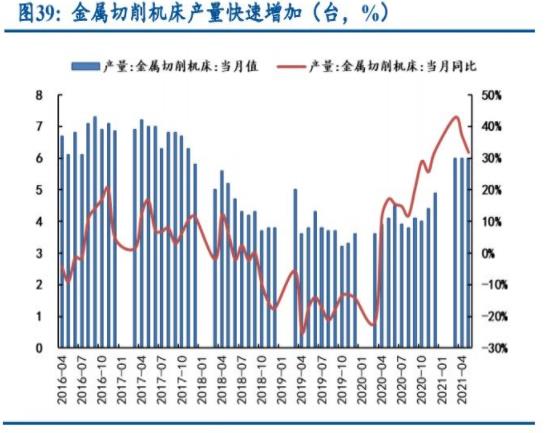

根据国家统计局的数据,金属切削机床产量同比增速自20年4月转正以来,一直保持在两位数的水平;21年6月,金属切削机床实现产量6万台,同比增长29.50%,1-6 月累计实现产量30万台,同比增速高达45.6%;

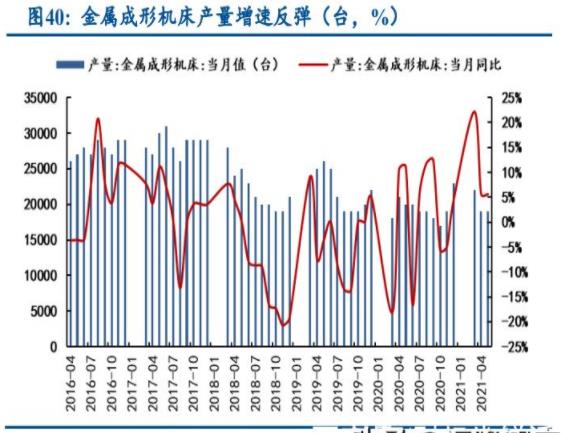

与之相类似,金属成形机床的产量同比增速自20年4月见底反弹以后,便呈现波动上涨态势,21年5月,金属切削机床实现产量1.9万台,同比增长5.6%,1-5月累计实现产量8.5万台,同比增速达19.7%。

受益于制造业固定资产投资持续回暖,国内机床产量明显反弹。

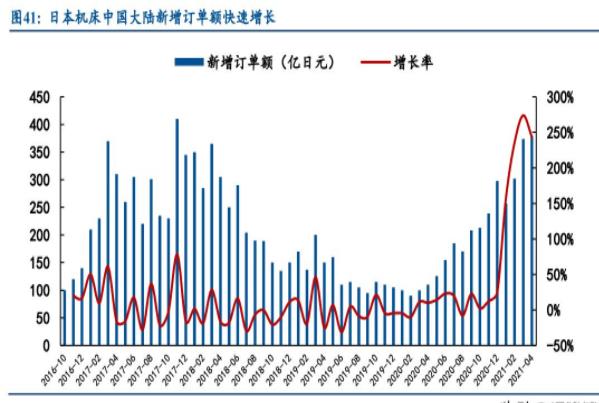

日本对中国大陆新增机床订单金额创下近三年新高,进一步验证国内旺盛的设备需求。

我国作为日本机床设备主要出口国,日本对中国大陆新增机床订单金额也是国内机床需求重要的风向标。

根据日本机床工业协会的数据,21年4月,日本机床中国大陆新增订单额为378亿日元,同比大幅增长234.64%,订单金额创下近三年来的新高。

1-4月,累计实现订单金额1311亿日元,同比大幅增长227.75%。新增机床订单金额的大幅增长,从另一个角度,也进一步验证国内旺盛的设备需求。

2.2. 十年更新周期将至,下游产业升级加速机床设备升级换代

机床十年更新周期将至,当前或将成为新一轮更新周期的起点。根据我们对机床下游客户的调研与反馈,金属切削机床的更新替换主要由于以下几点原因:

1)原有机床设备,尤其是数控类机床,在经历多年的高强度使用后,设备加工精度、稳定性明显下,需要及时进行更替换;

2)传统机床设备在经历多轮的升级迭代后,无论从效率还是精度上,均无法适应当前材料及工艺的加工需求,因此,需要使用更为先进的切削机床进行升级替代。

我国金属切削机床产量自新千年后快速增长,并于 2011 年达到顶峰,86 万台; 2012-2014 年,我国金属切削机床产量为 79.8/72.6/85.8 万台,整体在 70-90 万台的区间 内波动,但此后,我国金属切削机床产量便开始逐步回落。

根据海天精工招股说明书,机床属于机械制造业中的耐用消费品,一般其使用寿命约为 10 年,重型机床使用寿命可能会更短,约 7-8 年。

我们按照 10 年的机床使用寿命进行计算,在不考虑机床进出口数量的情况下,假设 T 年的更新量等于 T-11 到 T-9 年产量均值,由此,我们可以得出自 2010 年以来各年份金属切削机床的理论更新量。

而根据这一的测算,我们认为:

1)2022-2024年,国内金属切削机床理论量更新有望达到79.5/79.4/78.0万台,年 均更新量约为78.9万台。

事实上,2020年国内金属切削机床产量仅为44.6万台,相较于以上的年均更新水平,预计仍有长足的增长空间。

2)2018年,国内金属切削机床的产量48.9万台,低于理论更新量60.15万台,这一更新需求缺口在随后的19-20年仍在进一步的扩大。

但随着下游制造业企业盈利状况的改善以及资本开支的逐步回升,新一轮机床更新周期即将启动,前期被抑制的更新需求有望得以释放。

而伴随这一行业需求缺口逐步实现回补,预计本轮机床行业的景气周期将有望进一步地延长。

因此,综合考虑当前机床设备的产量水平以及未来潜在的需求空间,我们认为,当前我们或将站在机床行业新一轮更新周期的起点上。

而对于未来的行业景气,我们或许可以抱有更为积极乐观的态度。

技术变革悄然而至,加速金属切削机床升级换代。

正如前文所述,金属切削机床被广泛应用于汽车、通用设备、电子信息设备以及航天航空等高端制造领域。

近年来,随着下游应用端新型工艺技术渗透率的不断提升,金属切削机床的升级换代将有望迎来加速。

1)汽车:电动化与轻量化乃大势所趋,推动存量设备加速更新。

根据中国汽车工业协会统计,2020年,我国新能源汽车产量为136.61万辆,同比增长17.3%;2014-2020年,我国新能源汽车产量CARG高达60.98%。

2020年11月,国务院印发《新能源汽车产业发展规划(2021-2035年)》,规划指出,到 2025年,国内新能源汽车新车销量占全国新车销量的 20%。

假定未来五年,国内汽车新车销量水平较为稳定,维持在2500万辆的水平,则2025年,国内新能源汽车有望实现500万辆的销量,年均复合增速高达29.63%。

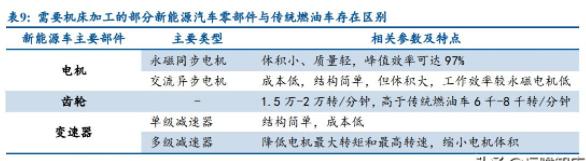

新能源汽车动力总成发生改变后,除去传统的车桥、传动轴、制动器等零部件的加工需求基本不变外,发动机缸体、缸盖、凸轮轴等零部件需求会相应减少,而衍生出的 各类机床、刀具也将失去原有的作用,同时新能源汽车的车身材质、电池系统、电机和电控系统,需要能够适应更复杂、更多样的生产要求的机床进行加工。

譬如,在新能源汽车驱动电机的制造中需要对电机轴、电机壳体等进行金属切削加工;新能源车的纯电齿轮要求每分钟达1.5万-2万转,远高于传统燃油车的6千-8千转,从而其对于齿轮精度和齿部啮合品质会有更高要求,由此需要更高精度的加工设备;

对于新能源车变速器而言,由于电机本身就自带变速箱属性,故变速器的主要作用是优化电机维持在最佳效率点运转,其通常采用同轴设计,与电机紧密连接,因此,不论是在精度上还是体积上都对加工设备提出了极高要求。所以,汽车电动化趋势将推动机床设备的产品升级。

一方面,根据中汽协公布的相关数据显示,汽车重量每降低1%,油耗可降低0.7%。 为了应对日益提升的油耗考核要求,传统燃油车力求通过减轻重量,以实现这一目标;

另一方面,在同样的带电量水平下,为了增加续航里程,新能源汽车对于轻量化也有着强烈诉求。相较于钢材,铝合金材料具备更好的抗拉强度、屈服强度和断后伸长率,同时,密度更小、重量更轻,能够在确保安全性的同时,充分满足汽车对于轻量化的需求。

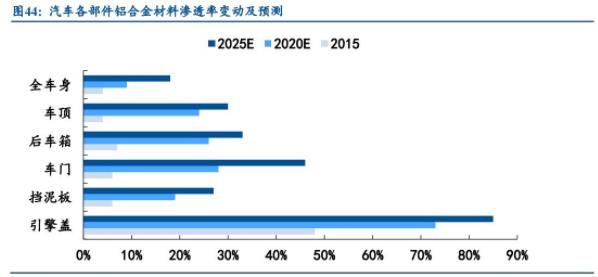

因此,近年来,铝合金在汽车核心零部件上的渗透率明显提升。

而根据 Ducker Worldwide预测,铝制引擎盖渗透率有望从2015年的48%,提升至 2025年的85%;铝制车门渗透率有望从2015年的6%,提升至2025年的46%。

由于铝合金的对机床的加工工艺提出了更高要求:以传统燃油车发动机为例,铝合金缸体缸盖的薄壁结构在加工时,容易震动及发生形变,进而影响零件表面质量及尺寸精度;

而包括电机、减速机、电控、OBC以及大总成件在内的各种新能源汽车铝合金件,也需要特定机床进行加工,因此,随着铝合金在汽车核心零部件上持续进行导入,与之适配的加工机床也有望迎来新一轮的更新升级。

2)3C 电子:5G 技术升级带动机床设备更新。

随着 5G 技术的全面下沉及终端产品进 一步丰富,5G 渗透率有望加速提升,2020 年,我国 5G 手机出货量已经达到 1.63 亿部, 占全部手机出货量的 52.9%,根据 IDC 预测,2020 年全球 5G 手机出货量约为 2.74 亿 部,而 2023 年有望达到 8.5 亿部,2021-2023 年复合增速高达 45.84%。

与此同时,5G 网络建设也在稳步推进。2020 年,国内新建 5G 基站超 60 万个,根据前瞻产业研究院预测,2023 年新增 5G 基站数量有望达 85 万个,2021-2023 年复合增速 15.62%。

5G 手机与基站渗透率的提升,将加速以 CNC 加工中心为代表加工设备实现更新换代。

从产品需求上看,5G技术的下沉将加速5G手机等智能设备对于原有3G、4G手机的替代,机床设备厂商将随着5G手机渗透率的不断加快而获得更多的设备订单。

从 加工工艺上看,5G毫米波通信、5G天线设计,对手机机壳材料有着较为严格的要求,机身材质一般使用如树脂、陶瓷、玻璃等不易干扰信号的非金属材料。

新材料的应用对于原有CNC加工机床在加工精度、加工技术等方面都提出了新要求,如玻璃精雕技术、陶瓷加工技术、复合材料加工技术等,相关企业也设计出适应新加工要求的CNC机床,如创世纪的玻璃精雕机、雕铣机等。

而对于5G基站而言,其体积比4G更小,内部结构更为复杂,每个5G基站内部的腔体数量过百,所需要的生产工艺也更为复杂,以基站通信滤波器为例,要经过打孔、攻牙、铣削等工序,常规的立式加工中心需要装夹六次,这就需要在现有机床设备上进行升级,以提高加工效率和精度。

因此,在5G技术升级的行业背景下,5G手机渗透率的提升以及新型基站的放量将推动机床设备更新换代。

3)航空:新材料应用与结构件复杂化加快机床更新需求。

为减轻机身重量,增加机动性和有效载荷、航程,近年来,飞机越来越多地采用铝合金、钛合金、耐高温合金等新型轻质材料。

由于飞机机身结构件多为薄壁结构,形状复杂,以扁平件、细长件、多腔件和超薄壁隔框结构件为主,加工过程中,原材料去除量大,整体材料利用率仅为5%-10%。复合材料用量的增加及整体结构的复杂化,对于机床提出更高要求。

此外,近年来民航运输周转率的加快,也有力推动了民用客机需求量的提升。

根据中国民用航空局《民航行业发展统计公报》,2010-2018年,中国市场民航飞机数量复合增长率为10.84%,高于全球5.30%的增长率,而根据中国商飞发布《中国商飞公司2019-2038年民用飞机市场预测年报》,2019-2038年中国将交付约9205架新机,占全球总预测交付量的约23%,市场价值约1.4万亿美元,随着客运量的增加,民用航空市场将逐步壮大,有力带动客机制造业需求,由此加快与之匹配的机床设备更新。

因此,中国航空市场总量的需求叠加飞机制造技术升级与新材料应用,将有力推动机床行业产品的技术迭代与需求释放。

3 报告总结

短期来看,制造业景气度回升,机床作为工业母机,将显著受益于下游行业的需求回暖;

长期来看,下游产业升级叠加十年更新周期将至,机床行业需求有望迎来新一轮爆发。

考虑到具备品牌效应和技术优势的机床企业将有望在新一轮周期中深度受益,行业公司有国内领先的机床企业海天精工、国盛智科、创世纪、浙海德曼等。

4 风险提示

下游行业固定资产投资不及预期;市场竞争加剧;机床行业需求低于预期

文章来自网络,由普拉迪数控机床型材加工中心网站编辑,如若有问题请联系管理员,转载请注明出处:http://www.pratic-cnc.com/xingyedongtai/397.html

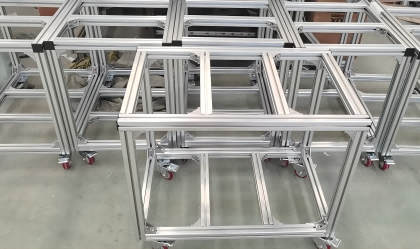

在我国制造业迅速发展的背景下,型材加工中心作为一种高效、精密的加工设备,受到了市场的热烈追捧。那么,为什么型材加工中心在我国市场如此受欢迎呢?竟然是这些原因!

在工业生产中,铝型材外壳因其轻便、耐腐蚀、易加工等优点,广泛应用于各种设备。而在铝型材外壳加工过程中,打孔是一道重要工序。那么,铝型材外壳打孔加工都要注意些什么...

五轴龙门加工中心,作为高端数控机床的代表,广泛应用于航空、航天、汽车等高精度制造领域。在全球范围内,有哪些五轴龙门加工中心品牌堪称顶尖呢?本文将为您盘点世界十大...

你是否曾好奇,那些广泛应用于各个行业的工业铝型材是如何诞生的?它们是如何从一根根铝棒变成我们生活中不可或缺的结构的?今天,就让我们一起揭开这个神秘的面纱,探索工...

在当今科技飞速发展的时代,复合材料作为一种新型材料,以其独特的性能和广泛的应用前景,受到了各行各业的关注。而在复合材料的加工领域,型材加工中心发挥着举足轻重的作...

近几年,一体压铸技术得到了整个汽车行业的广泛关注。一体化压铸技术因其超高度集成、极大简化工序、显著提高生产效率、铝合金材料易回收及可观的低碳化空间等诸多颠覆性特...