来源: 点击数:9492次 更新时间:2021-08-25

起初车床是手动操作的,后来工业机械设备实现了自动化操作的第一步始于凸轮和图案的机械系统,这些系统可以从模板或原型复制零件或产品。

所有数控机床都将工具移动到由坐标系统描述的特定位置。与车床坐标系统可以简单地描述为两个数字线相交。在车床上,垂直的数字线称为X轴。水平数字线称为Z轴。车床的运动由上下运动或X轴对应于垂直数字线。Z轴或侧对侧运动对应于水平数线。这两条线的交点是绝对零的。当编程车床X0始终是需要处理的零件的中心线。零件在Z轴上的位置旋转,Z0通常是零件的前表面。

什么是数控车床编程

数控车床编程是对计算机控制的车床进行编程以使其操作自动化的过程。数控车床程序员根据设计参数的输入指示,并在机器遵循这些指令,迅速且高效地制造该对象。数控车床编程已经彻底改变了许多行业和制造操作,并且与直接由人工操作的车床相比,它通常可以降低成本,同时提高生产率。

数控车床编程与操作

计算机和微处理器的发明导致了数控车床的发明。随着微处理器变得更便宜、功能更强大,它们使车床和其他机器能够以低成本、高效的方式实现自动化和编程。这当中大多数是通过计算机辅助设计技术完成的,同时在加工零件和产品中产生高度可重复的精度。许多复杂而精确的操作可以通过数控车床编程来实现,而这些操作以前在人工直接操作下是无法实现的。

数控车床编程还允许一台机器从生产一种零件或产品快速转变为另一种。数控车床程序员可为机器提供许多不同的规格集,操作员按几个按钮即可在它们之间切换。这些机器中的许多都具有如此先进的设计,以至于切割工具不需要手动更换,而是由机器本身根据其用于制造所需产品的编程指令自动更换。

数控车床不同的操作

数控车削适用于执行广泛的操作。下文将介绍部分数控车床的操作功能,浏览下文清楚了解车床的功能。

车削:车削是数控车床加工中较为常见的操作。单点刀具沿工件的轴线移动以从零件表面去除材料。它可以产生各种轮廓,如阶梯、锥度等。通常,需要几次走刀才能达到最终结果。由于车削可实现高精度,因此通常在基于孔的系统中选择限制和配合。使用数控车削达到严格的公差比在钻孔时更容易。

面对:饰面从工件的末端去除一层材料。通常,目的是达到理想的表面光洁度。由于切割深度不必非常深,因此一次走刀即可完成。刀具的运动垂直于旋转轴。

开槽:与面类似,刀具垂直于旋转轴移动。不是切割工件的端部,而是沿着侧面的某处进行凹槽切割。如果切削宽度与刀具宽度相同,则单点车削刀具可以一次完成切削。否则,需要多次切割。

切断:该过程本身看起来像开槽,但刀具将到达零件的轴线。这意味着它切断了零件的一部分。

切割螺纹:这里我们仍然在谈论外部操作。因此螺纹加工用于在零件表面切割螺纹。可以配置线程的细节,达到最终结果可能需要多次通过。

数控车床编程与操作

钻孔:此列表上的第一个内部操作。在谈到传统车削时,可以在工件的末端进行钻孔,就在轴上。由于零件无论如何都在旋转,因此刀头可以保持静止。较新的数控车床中心可以使用动力工具在侧面或其他地方生产垂直孔。

镗孔:转向相反,所有相同的功能都可以执行,只是在内表面上。镗孔需要先进行一些钻孔,以便为将刀具插入工件腾出空间。从那里,可以使用单点刀具扩大孔,以及添加台阶、倒角等。

文章主要介绍了数控车床编程与操作两方面的知识内容,浏览文章能了解到。数控车床编程已经彻底改变了许多行业和制造操作,并且与直接由人工操作的车床相比,它通常可以降低成本,同时提高生产率。

文章来自网络,由普拉迪数控机床型材加工中心网站编辑,如若有问题请联系管理员,转载请注明出处:http://www.pratic-cnc.com/xingyedongtai/396.html

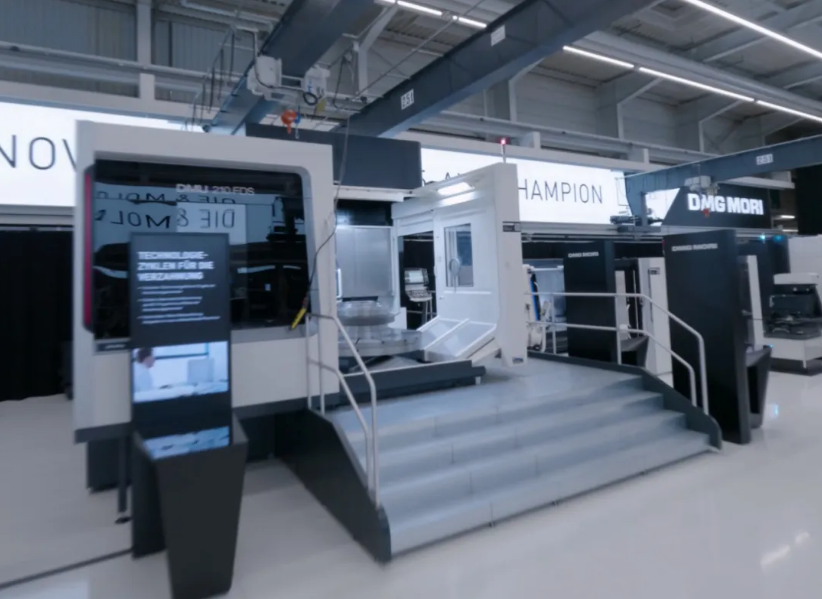

在我国制造业迅速发展的背景下,型材加工中心作为一种高效、精密的加工设备,受到了市场的热烈追捧。那么,为什么型材加工中心在我国市场如此受欢迎呢?竟然是这些原因!

在工业生产中,铝型材外壳因其轻便、耐腐蚀、易加工等优点,广泛应用于各种设备。而在铝型材外壳加工过程中,打孔是一道重要工序。那么,铝型材外壳打孔加工都要注意些什么...

五轴龙门加工中心,作为高端数控机床的代表,广泛应用于航空、航天、汽车等高精度制造领域。在全球范围内,有哪些五轴龙门加工中心品牌堪称顶尖呢?本文将为您盘点世界十大...

你是否曾好奇,那些广泛应用于各个行业的工业铝型材是如何诞生的?它们是如何从一根根铝棒变成我们生活中不可或缺的结构的?今天,就让我们一起揭开这个神秘的面纱,探索工...

在当今科技飞速发展的时代,复合材料作为一种新型材料,以其独特的性能和广泛的应用前景,受到了各行各业的关注。而在复合材料的加工领域,型材加工中心发挥着举足轻重的作...

近几年,一体压铸技术得到了整个汽车行业的广泛关注。一体化压铸技术因其超高度集成、极大简化工序、显著提高生产效率、铝合金材料易回收及可观的低碳化空间等诸多颠覆性特...